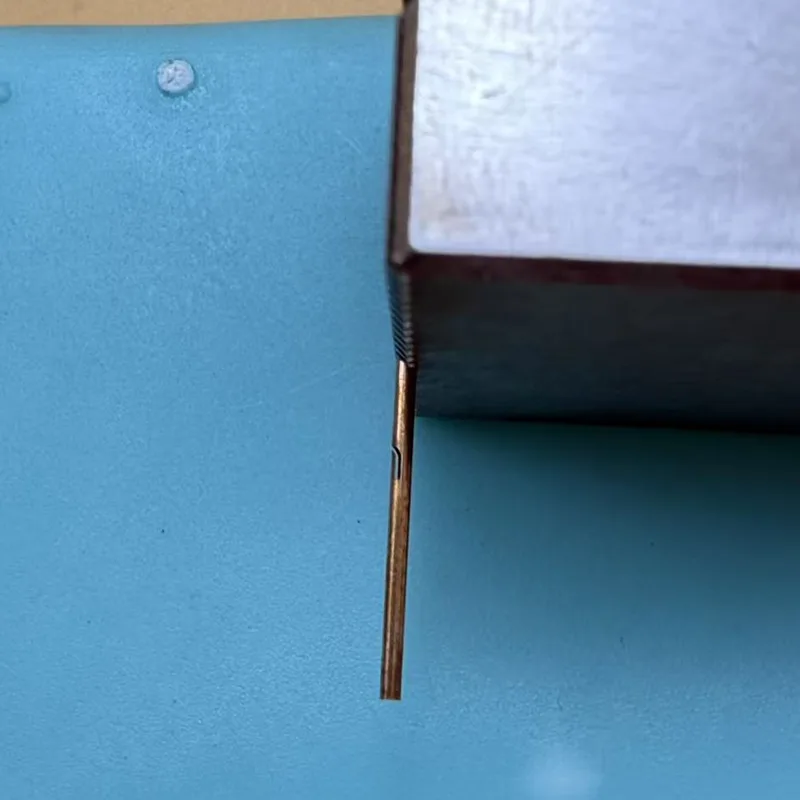

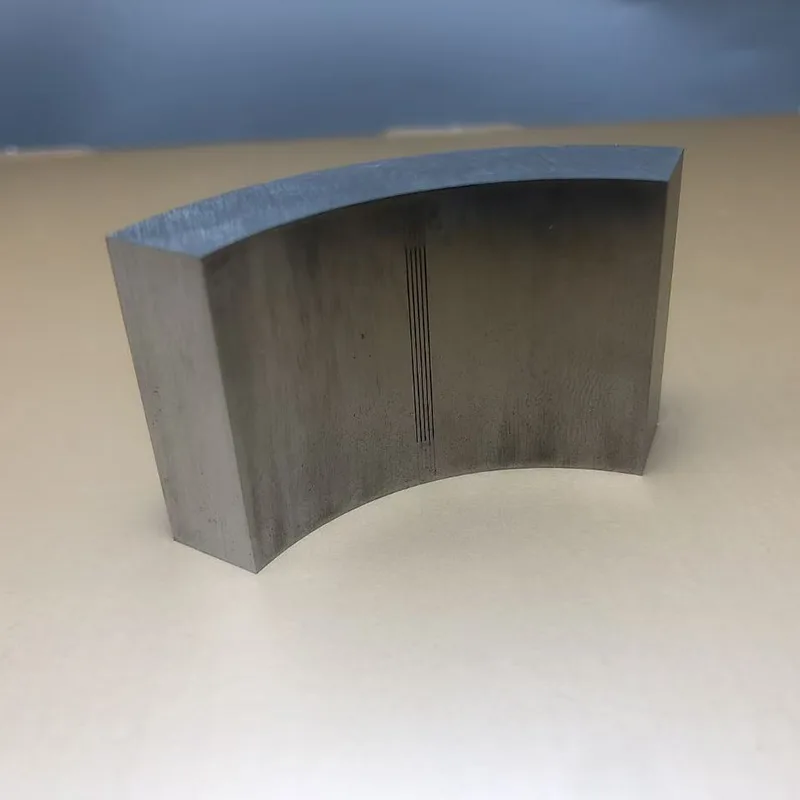

0,15 mm EDM för smalt spår

Skicka förfrågan

Processteknik och precisionsfördelar

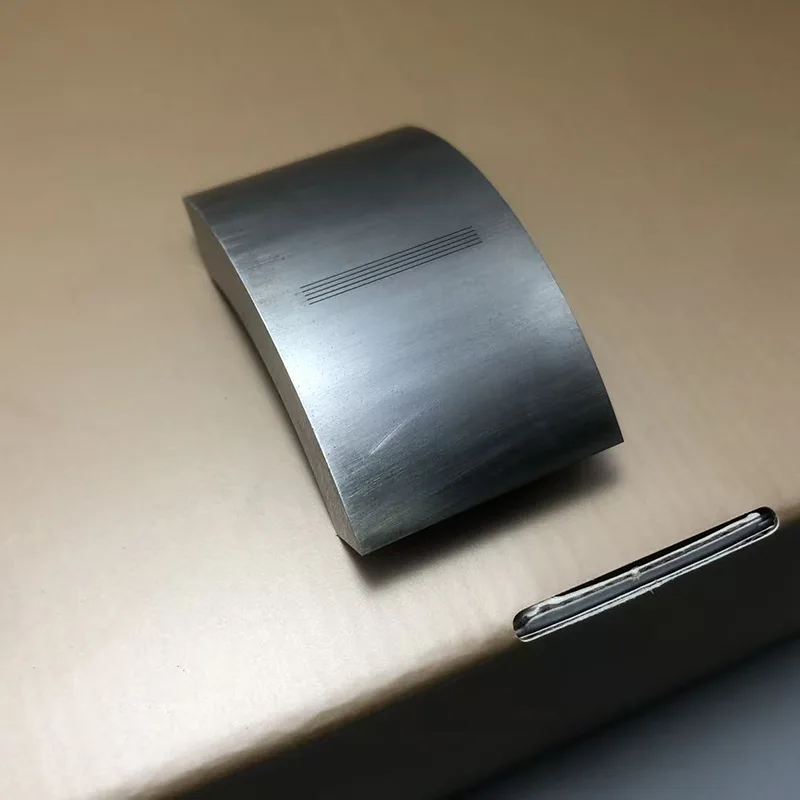

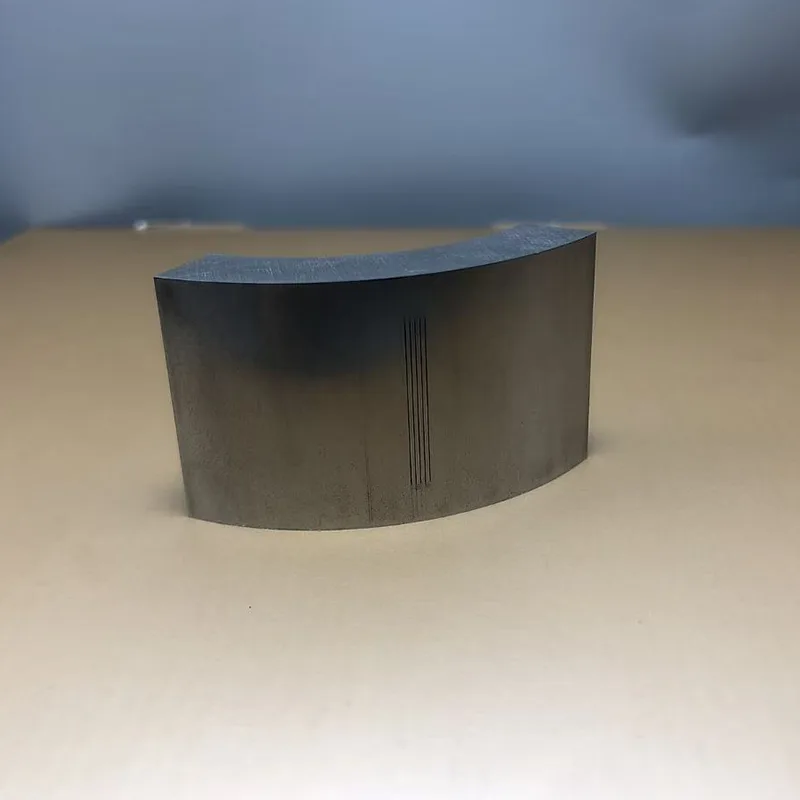

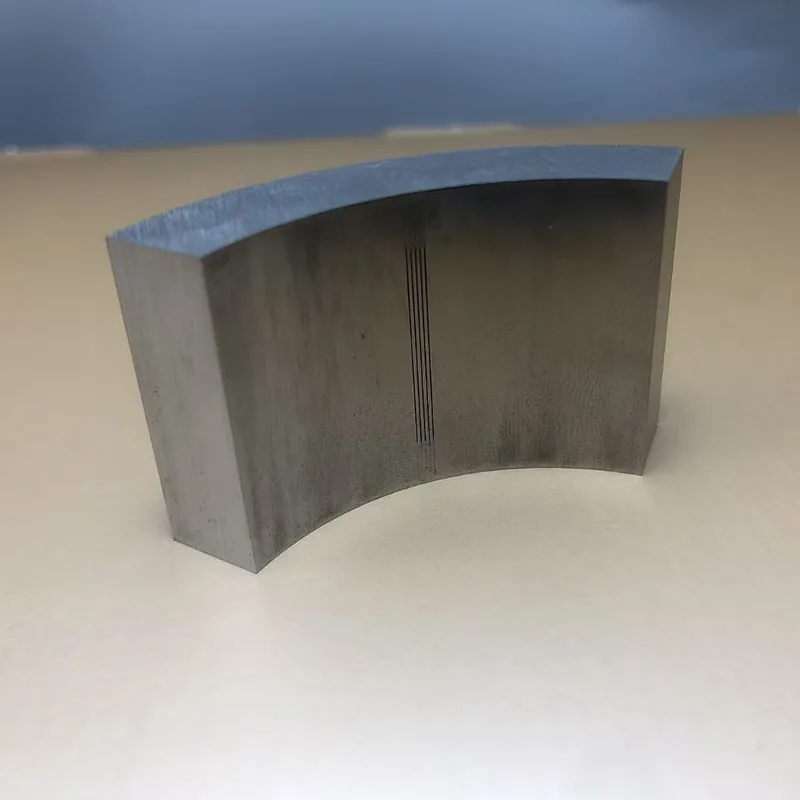

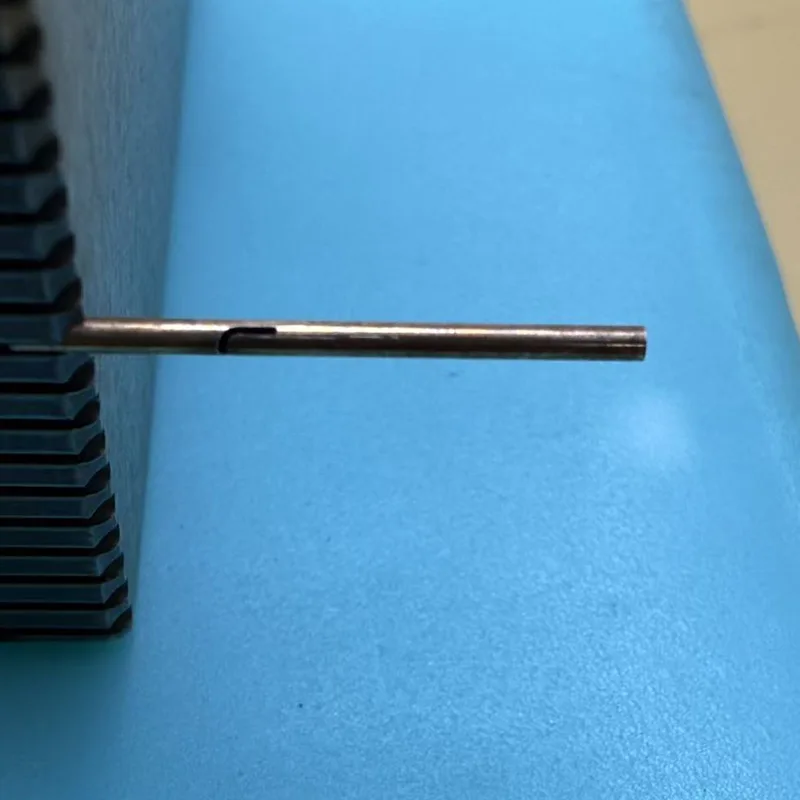

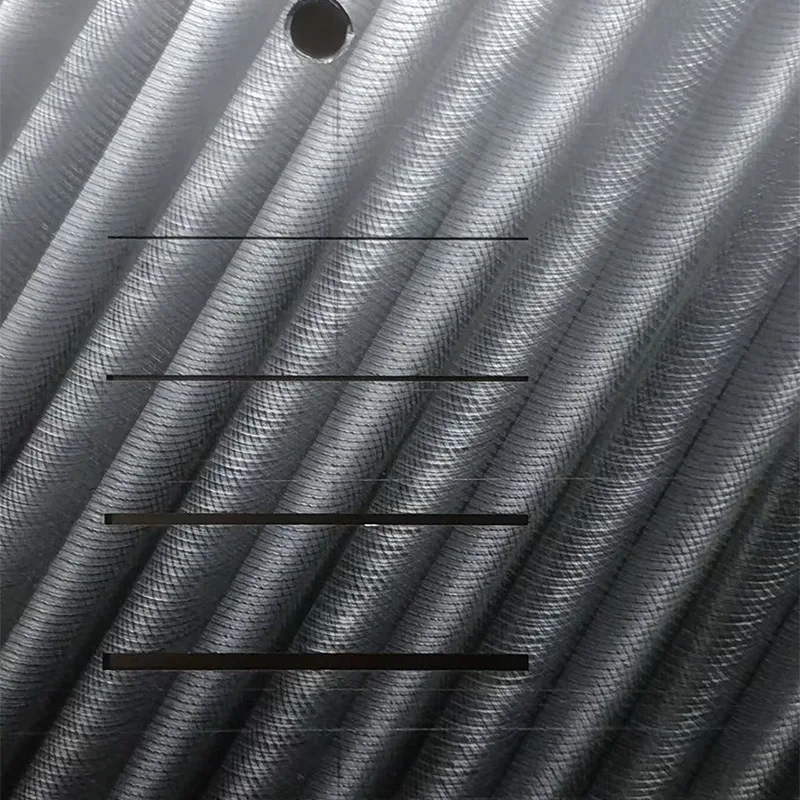

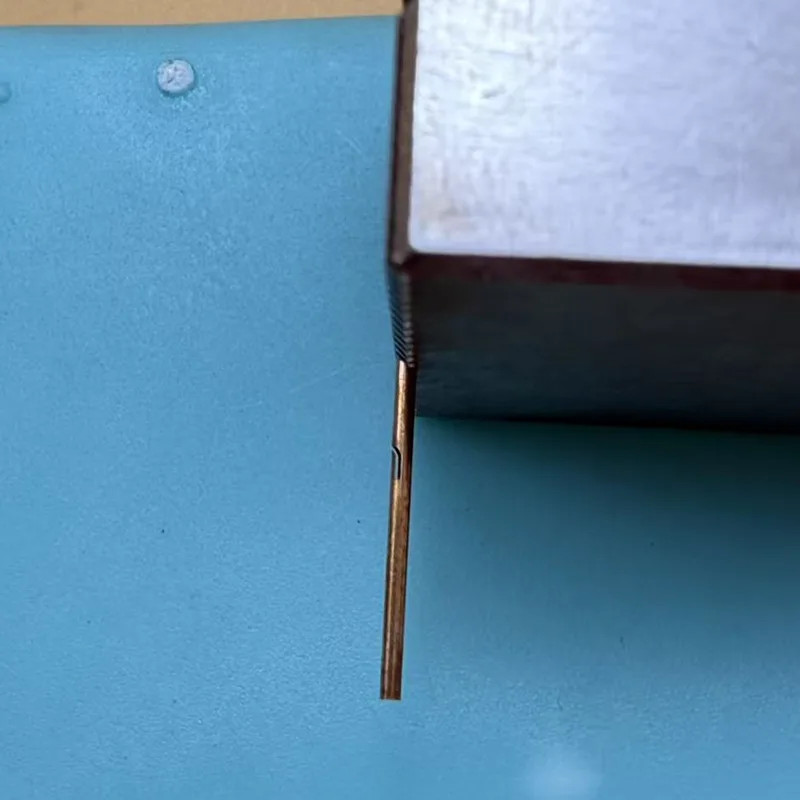

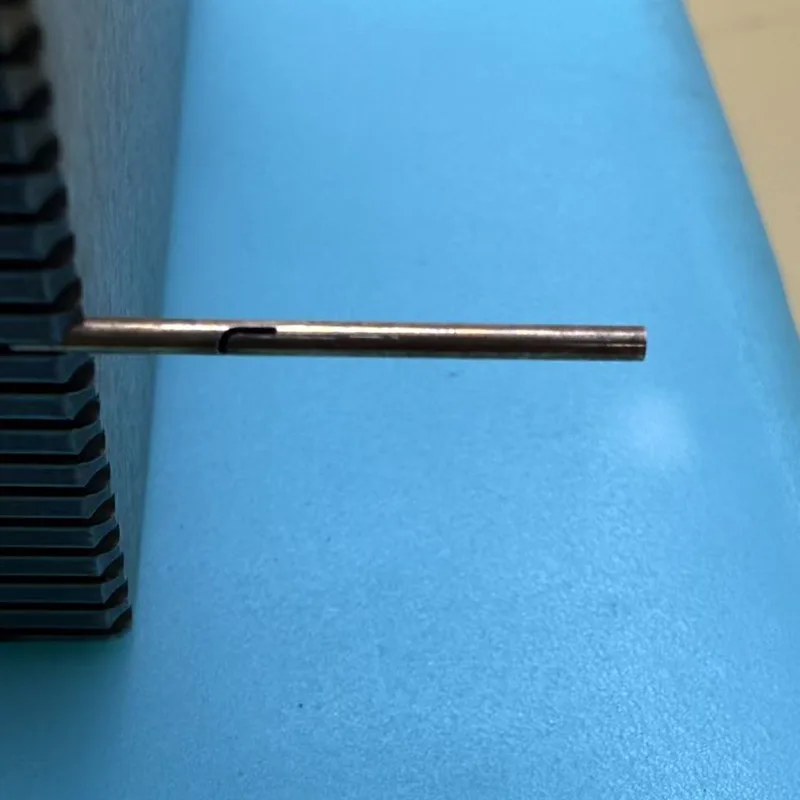

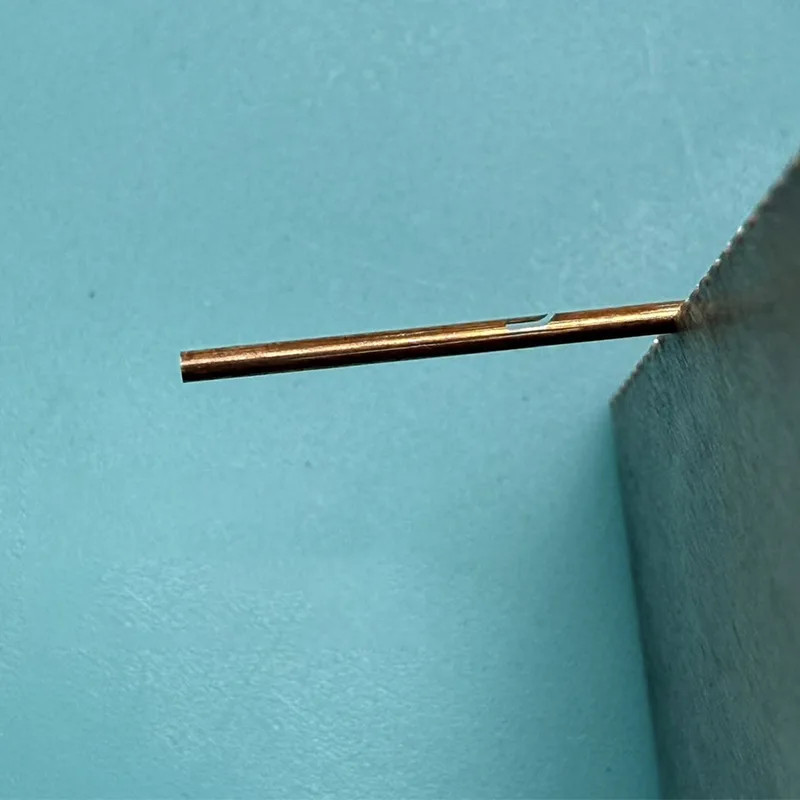

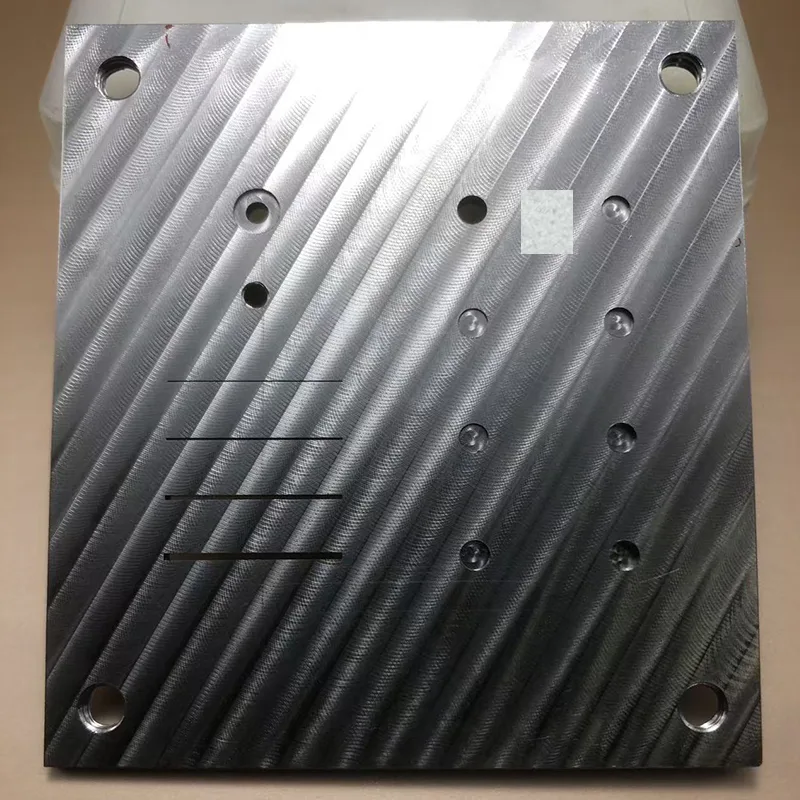

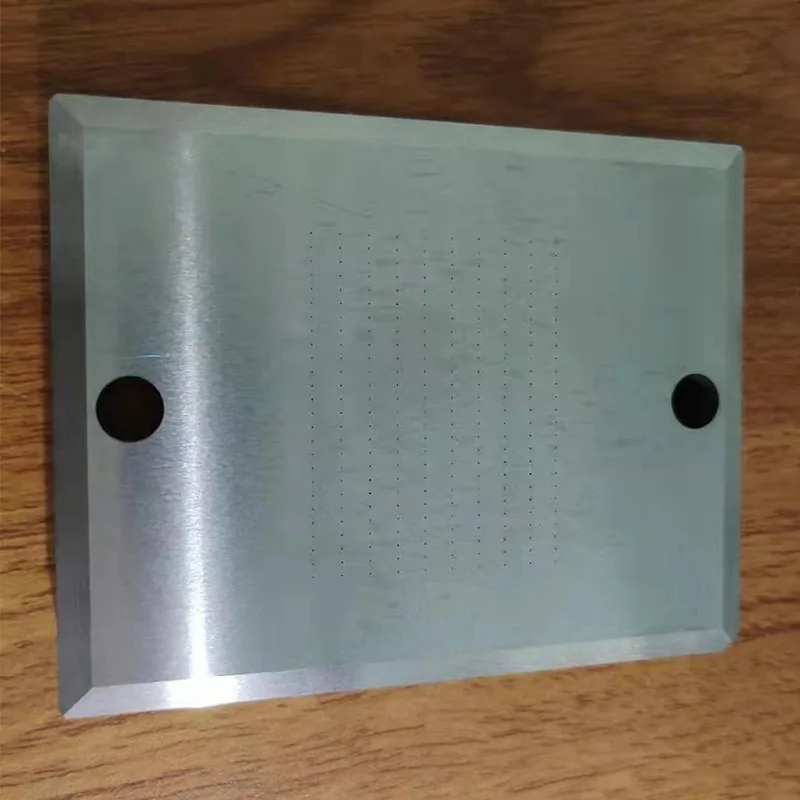

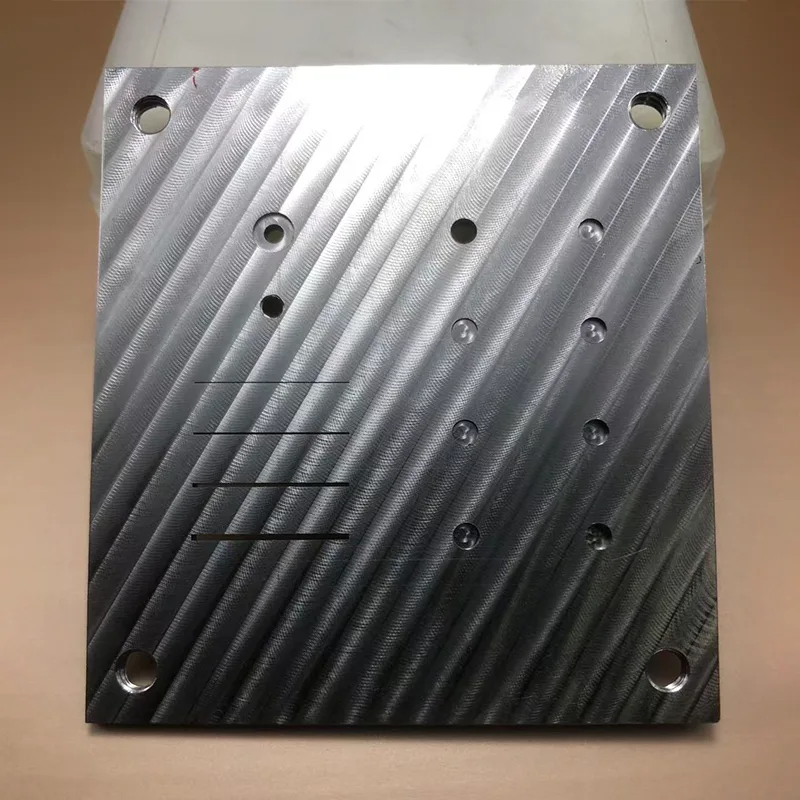

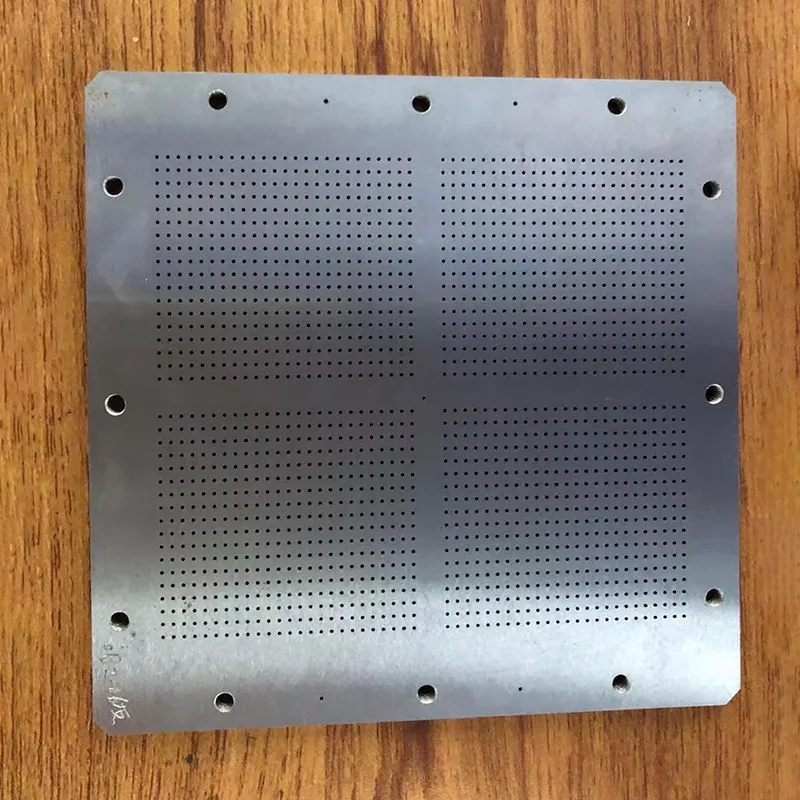

Den 0,15 mm smala spårtråden EDM använder importerad utrustning för långsam trådskärning (som Sodick och Charmilles), ihopkopplad med mässing/galvaniserade elektrodtrådar med en diameter på 0,03-0,1 mm. Högfrekvent pulsurladdning tar bort metall, och ett adaptivt servokontrollsystem uppnår exakt smal spårformning. Kärnprecisionsindikatorer är branschledande:

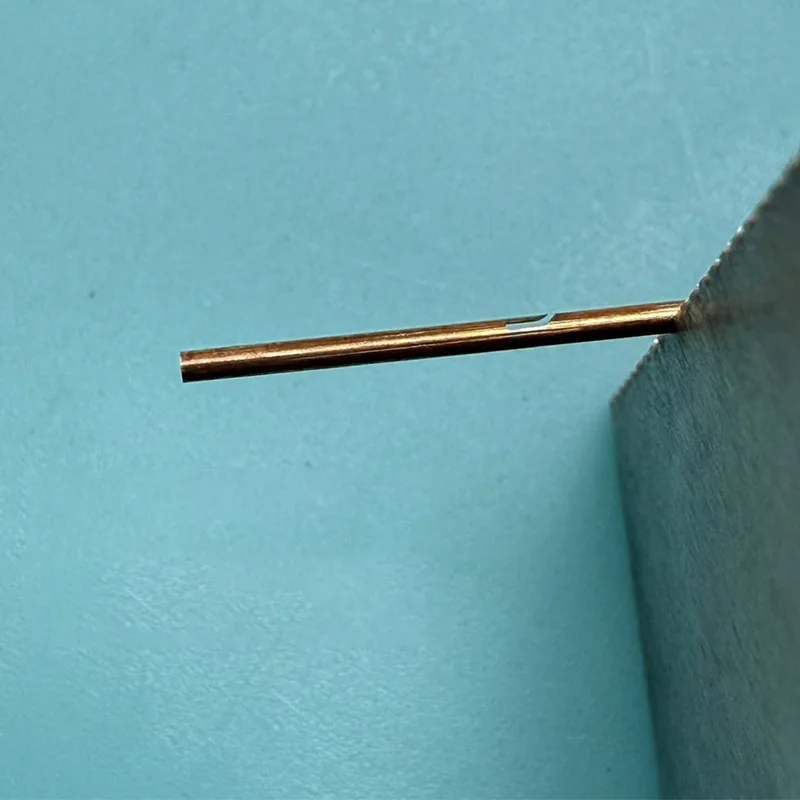

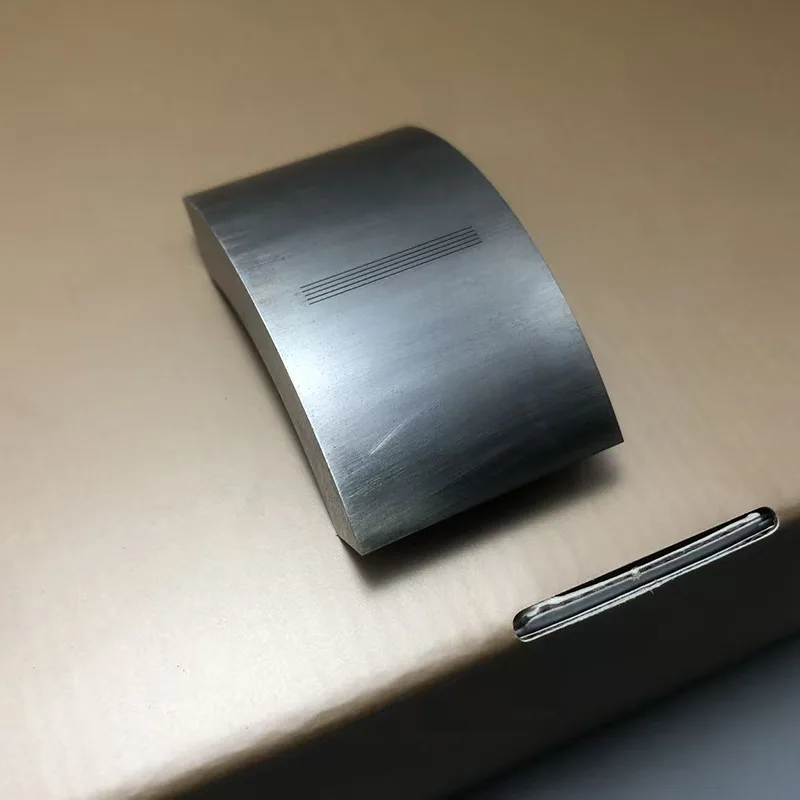

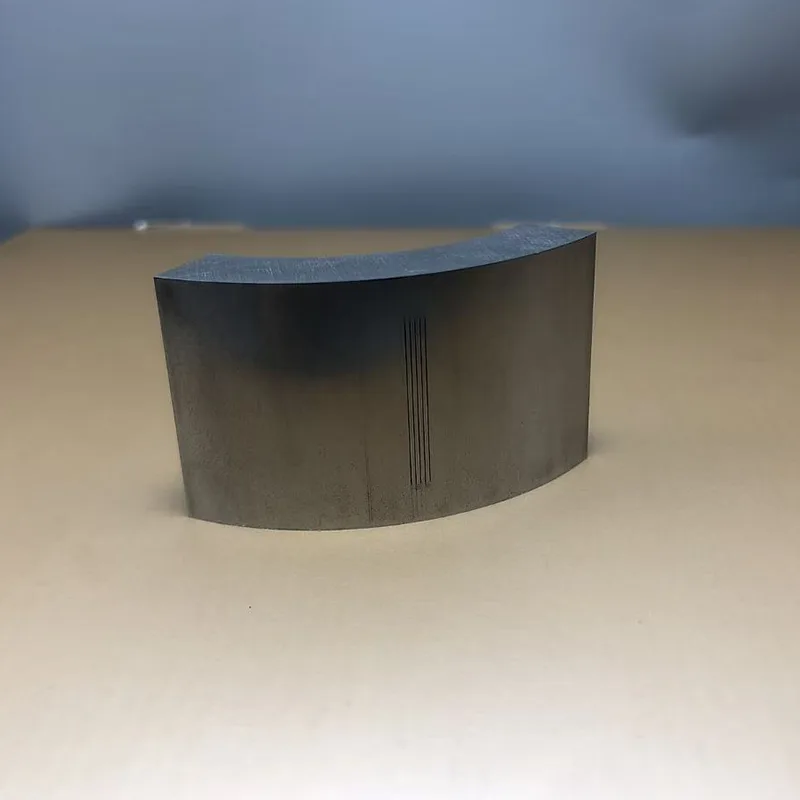

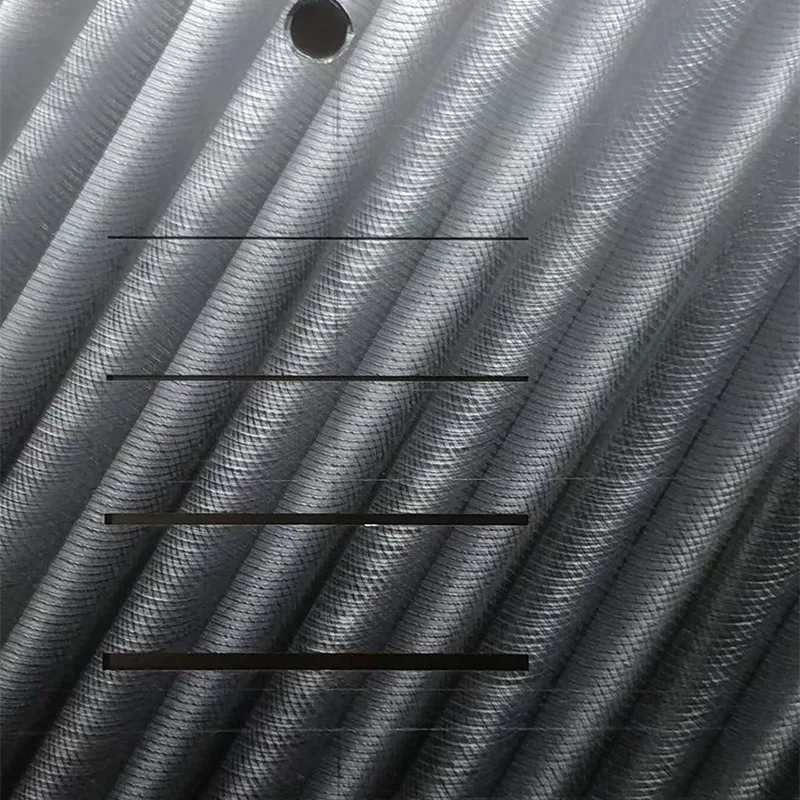

Måttnoggrannhet: Slitsbreddstoleransen kontrolleras strikt inom ±0,002 mm, och spårlängd och djupfel är ≤0,003 mm, vilket uppfyller GB/T-standarder. Standard 13916-2008 Precision Grade Requirements. Ytkvalitet: Ytråheten på innerväggen i det smala spåret kan nå Ra0,2-0,4μm, vilket ger en enhetlig spegeleffekt. Direkt montering är möjlig utan efterföljande polering, undvikande av slitage på arbetsstycket eller signalstörningar orsakade av ytjämnhet.

Geometriska toleranser: Spårens rakhet ≤0,001MM/100MM, parallellitet ≤0,002MM, tolerans för intilliggande slitsavstånd ≤0,003MM, vilket säkerställer konsistens hos flerslitsstrukturen. Bearbetningsstabilitet: Använder vattenlöslig arbetsvätska och ett slutna slingor för vibrations- och urladdningssystem för elektromagnetisk ledning. Enstaka spårbearbetning genomgångshastighet ≥99,2%, satsproduktionsdimensionella fluktuationer ≤0,0015MM.

Xincheng är en professionell CNC-bearbetningsfabrik och även en tillverkare och leverantör av bearbetade delar i Kina. Välkommen att konsultera och köpa.

Anpassningsbara material och processegenskaper

|

Anpassat material |

Materialegenskaper |

Bearbetningshöjdpunkter |

|

Formstål (SKD11, Cr12MoV) |

Hög hårdhet, hög slitstyrka |

Använder segmenterad urladdningsteknologi för att minska bearbetningsspänningen och förhindra kantflisning i smala slitsar. |

|

Rostfritt stål (304, 316L) |

Korrosionsbeständighet, god seghet |

Optimerar arbetsvätskeförhållandet för att förbättra ytfinishen och förhindra rost efter bearbetning. |

|

Titanlegering (TC4) |

Hög styrka, dålig värmeledningsförmåga |

Använder ett temperaturkontrollsystem i realtid för att undvika värmeackumulering och förhindra deformation av smala slitsar. |

|

Kopparlegering (koppar, berylliumkoppar) |

Bra elektrisk ledningsförmåga, lätt att bearbeta |

Använder lågenergiurladdningsparametrar för att skydda noggrannheten hos innerväggarna i smala slitsar och minska elektrodslitage. |

Applikationsscenarier

0,15 mm Narrow Slot Wire EDM-produkten, med sina kärnfördelar "ultrafin bredd + hög precision", används i stor utsträckning inom avancerade tillverkningsområden med stränga strukturella precisionskrav. Typiska tillämpningar inkluderar:

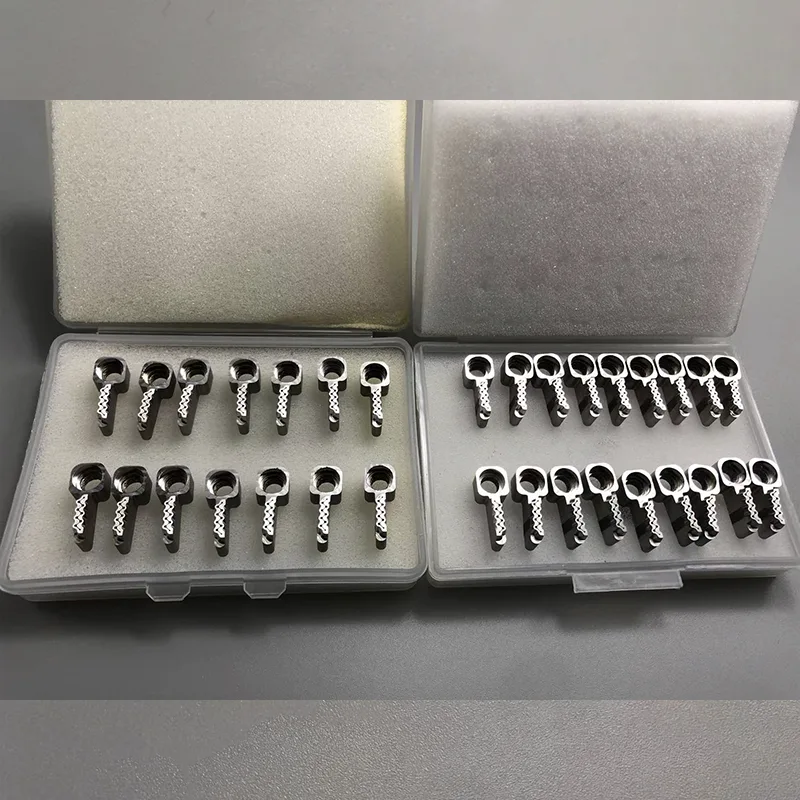

1. Precisionsformtillverkning: Används för blyslitsar i halvledarförpackningsformar och terminalbildande sömmar i kontaktformar, vilket säkerställer exakt stift- och terminalformning och konsekvent insättning och borttagning, vilket förlänger formens livslängd till över 500 000 cykler.

2. Flyg- och rymdkomponenter: Bearbetar kylslitsar för flygmotorblad och signalöverföringssömmar för sensorhus, säkerställer kylningseffektivitet och signalöverföringsstabilitet, uppfyller tillförlitlighetsstandarder för flyg- och rymdkvalitet.

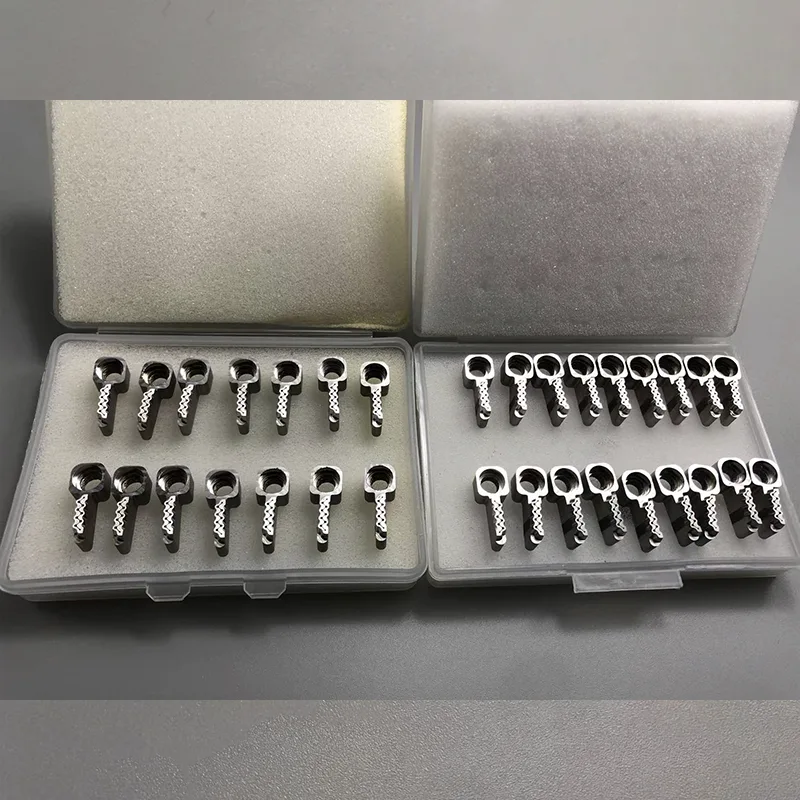

3. Elektroniska komponenter: Används för kommutatorslitsar i mikromotorer och värmeavledningsslitsar i precisionsmotstånd, vilket minskar komponentstorleken samtidigt som värmeavledningsprestanda förbättras, anpassning till trenden "miniatyrisering och hög integration" inom konsumentelektronik.

4. Tillbehör för medicinsk utrustning: Bearbetningsguideslitsar för minimalt invasiva medicinska apparater och spår för detektionssond för diagnostiska instrument, säkerställer instrumentdriftsprecision och detektionsnoggrannhet, uppfyller medicinska krav på biokompatibilitet.

Servicegaranti och anpassningsmöjligheter

För att möta de personliga behoven hos olika kunder tillhandahåller vi fullprocesstjänster för precisionsbearbetning, med följande kärngarantier:

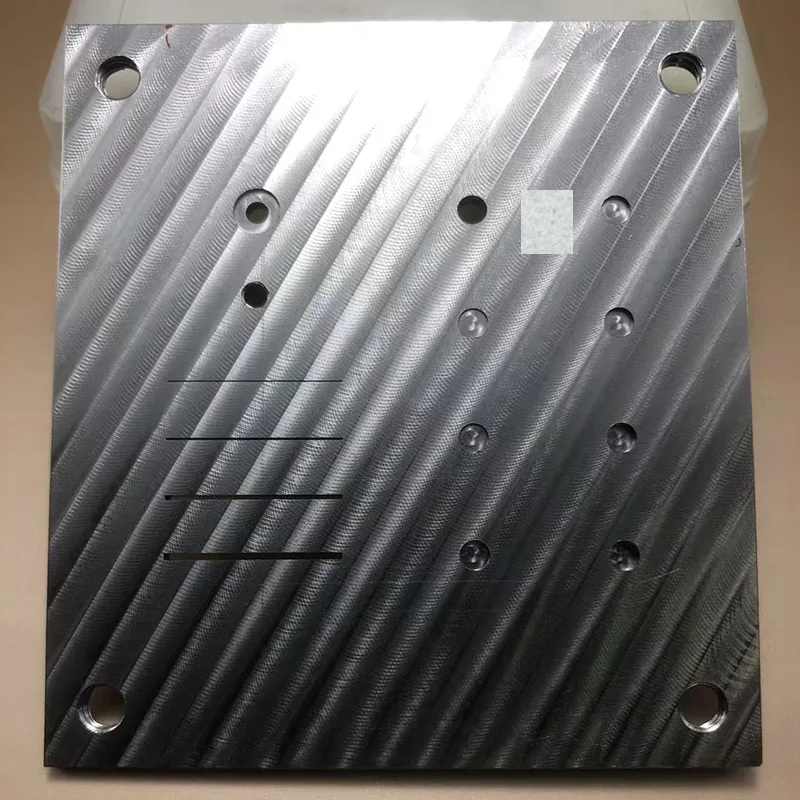

Anpassningsstöd: Vi kan anpassa längden, djupet, arrangemanget och relaterade strukturer för smala slitsar baserat på kundtillhandahållna 2D-ritningar (CAD) och 3D-modeller (STEP/IGES). Den minsta bearbetade smala spårbredden är 0,1 mm, och den maximala bearbetningskvantiteten för en sats är 1000 stycken/batch.

Kvalitetsinspektionssystem: Varje produktparti genomgår fulldimensionell inspektion med hjälp av en koordinatmätmaskin, verktygsmikroskop och ytråhetstestare, vilket ger detaljerade inspektionsrapporter för att säkerställa spårbar kvalitet.

Leveranscykel: Bearbetning av standarddelar tar 3-5 arbetsdagar, och anpassade delar tar 5-10 arbetsdagar beroende på komplexitet. Vi stöder snabba tjänster för brådskande beställningar, med leverans så snabbt som 48 timmar.

Service efter försäljning: Vi tillhandahåller bearbetningsprocessrådgivning och förslag på installationsanpassningar. I händelse av kvalitetsproblem som inte orsakas av människor, stödjer vi gratis omarbetning eller returer/byten.